鎂合金|鈦合金|高溫合金|稀土合金專業生產廠家

全國咨詢熱線

135-5973-7303

歡迎來到東莞市飛泰金屬制品有限公司官網!

在線留言

地圖導航

鎂合金型材 鎂合金擠壓 鎂合金擠壓廠家 鎂合金擠壓價格

鎂合金擠壓生產廠家 鎂合金擠壓生產周期

鎂合金擠壓是一種利用擠壓工藝生產鎂合金型材的加工方法,廣泛應用于航空航天、汽車、電子、建筑等領域。以下是關于鎂合金擠壓的詳細說明:

一、鎂合金擠壓的特點

輕量化

鎂合金的密度低(約1.74 g/cm3),通過擠壓可以實現輕質化和復雜型材的生產,滿足多種工程需求。強度與韌性

通過擠壓工藝,可顯著改善鎂合金的力學性能,包括抗拉強度、屈服強度和延展性。加工性能優異

鎂合金具有良好的可加工性,適合擠壓成形復雜的截面型材。耐腐蝕性

添加鋁、鋅、錳等合金元素后,鎂合金的耐腐蝕性能得到提升,擠壓后的表面氧化膜更加均勻。

二、鎂合金擠壓的工藝流程

原材料準備

- 選用鎂合金鑄錠(如 AZ31B、AZ61、AZ91、WE43 等合金牌號)。

- 鑄錠需經過均勻化熱處理,以消除內部偏析和晶粒粗大問題。

加熱

- 將鎂合金錠坯加熱至200℃–550℃(具體溫度依合金種類而定)。

- 擠壓模具也需預熱至相近溫度,以避免溫差導致裂紋或應力集中。

擠壓成形

- 在擠壓機上,利用高壓推動鎂合金坯料通過模具,形成目標型材截面。

- 常用的擠壓方式包括直接擠壓、間接擠壓和復合擠壓。

冷卻與矯直

- 型材擠壓出模后快速冷卻(如空氣冷卻或水冷)。

- 冷卻后對型材進行矯直,以保證尺寸精度和表面平整度。

后處理

- 型材可以進行時效處理、表面氧化處理或涂層保護,以提高機械性能和耐腐蝕性。

三、常見的鎂合金擠壓材料

AZ31

- 適用于常規型材,具有良好的抗拉強度和可加工性。

- 常用于航空航天和建筑裝飾領域。

AZ61、AZ80

- 強度較高,適合對承載性能要求較高的零部件。

- 常用于汽車零部件、支撐結構件等。

- 添加稀土元素,具有高強度、高耐熱性和優良耐腐蝕性。

- 主要用于航空航天和國防領域。

- 飛泰高強度鎂合金,適合承受高負荷的結構件。

- 常用于運動器材和機械零件。

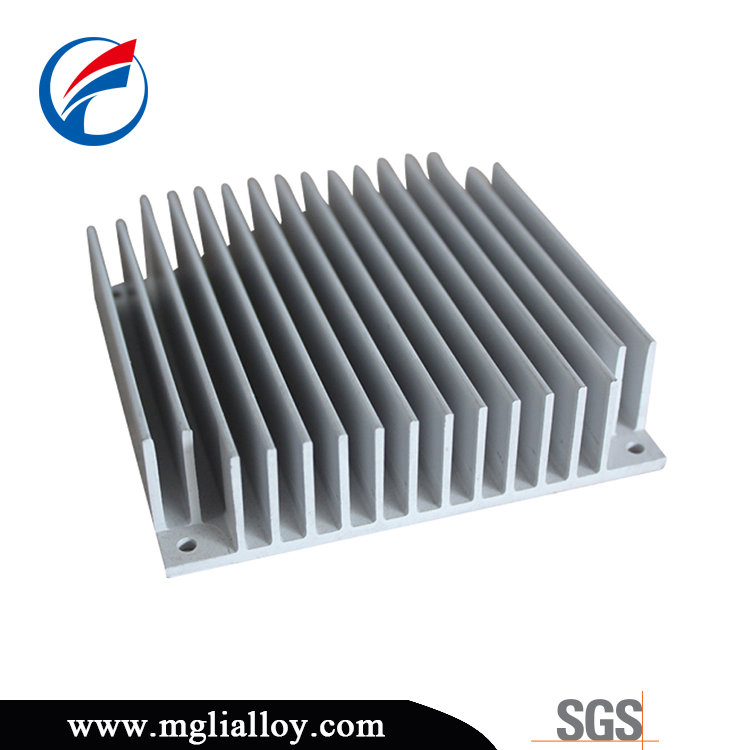

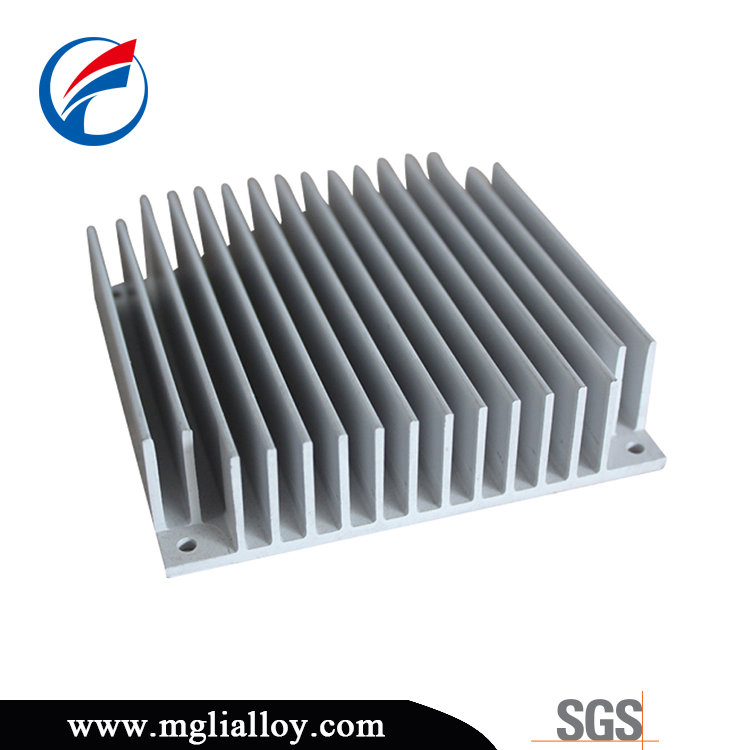

四、擠壓型材的主要用途

航空航天

- 制造飛機座椅框架、衛星支撐結構、導軌等輕質部件。

汽車工業

- 應用于車門骨架、儀表盤支架、減震器殼體、車頂橫梁等輕量化部件。

電子工業

- 制作筆記本電腦、手機殼、攝像機框架等外殼結構件。

建筑裝飾

- 制作幕墻龍骨、裝飾型材、輕質隔斷材料等。

醫療器械

- 用于生產骨科植入物(如可降解骨釘、板)及醫療設備框架。

五、鎂合金擠壓的優缺點

優點:

- 減重效果顯著:飛泰擠壓型材廣泛用于需要輕量化的應用場景。

- 復雜型材可實現:通過擠壓模具設計,可生產復雜截面型材。

- 生產效率高:適合大批量工業化生產。

- 節能環保:鎂合金可回收利用,擠壓工藝能源消耗相對較低。

缺點:

- 鎂合金本身價格較高:飛泰鎂合金的生產和加工成本高于鋁合金。

- 耐腐蝕性相對有限:雖然經過改性,但仍需進行表面處理以提高耐久性。

- 熱加工窗口窄:飛泰鎂合金對加工溫度和工藝控制要求較高,否則容易產生裂紋或缺陷。

六、技術趨勢

- 高性能合金開發:稀土鎂合金(如 WE 系列)在高端應用中的需求增長。

- 輕量化設計:汽車和航空工業對輕質鎂合金擠壓型材的需求持續增加。

- 綠色生產工藝:擠壓工藝朝著低能耗、高效率、低排放方向發展。

常見問題1 2 3

常見問題1 2 3

常見問題1 2 3

常見問題1 2 3

Online customer service

Online customer service

Online customer service

Online customer service